Article: PLUS Journal – German

Bei der Trockenresistlaminierung besteht die Gefahr der Faltenbildung durch ungleichmäßigen Druck zwischen den Laminierwalzen. Die Druckmessung über die Walzen liefert hier nur bedingt brauchbare Werte. Die genauen Druckverhältnisse von Druckwalzen mit und ohne Bombierung über die gesamte Breite einer Leiterplatte lassen sich mit Hilfe einer Druckmessfolie

erfassen. Die Ergebnisse einer solchen Messung verbessern die Ausbeute der Trockenresistlaminierung erheblich.

Bei der Laminierung einer Leiterplatte wird ein guter Kontakt zwischen Resist und Oberfläche des Basismaterials hergestellt, indem die Viskosität des Resists so eingestellt wird, dass es sich der Oberflächentopografie anpasst. Der Materialfluss wird erreicht, indem die Resistviskosität durch Erwärmung verringert und für eine bestimmte Zeit ein Druckunterschied hergestellt wird, damit das Material flüssig wird. Der Druck auf die Laminierwalzen kann pneumatisch, hydraulisch, mechanisch oder durch eine Kombination dieser Methoden aufgebracht werden.

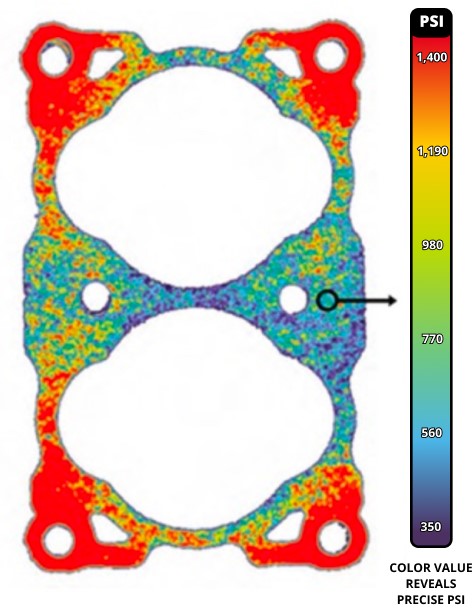

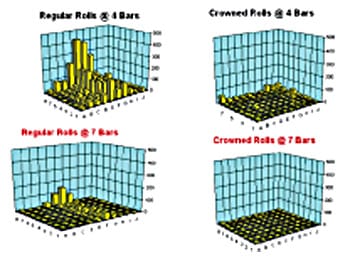

Unzulänglicher bzw. uneinheitlicher Druck kann zu Laminierungsfehlern führen, wie z. B. Trockenresist-Falten oder unterbrochene Leiterbahnen im Print and Etch-Verfahren, die auf eine schlechte Resistanpassung wegen eines nicht ausreichenden Drucks im Walzenspalt [1-9] zurückzuführen sind. Es ist also sinnvoll, sowohl die Größe als auch die Gleichmäßigkeit des Drucks im Walzenspalt messen zu können. Die Pressurex® [10] Druckmessfolie erfasst das tatsächliche Kraftprofil an der Oberfläche des Walzensatzes. Die Druckmessfolie wird zwischen den zwei Walzen platziert bevor der Walzenspalt geschlossen wird. Nach dem Schließen des Walzenspalts und der Aufbringung des Drucks wird das von der Druckmessfolie erzeugte Bild sichtbar, es zeigt die Druckverteilung und die Druckgröße (allgemein bekannt unter der Bezeichnung footprint (Fußabdruck)).

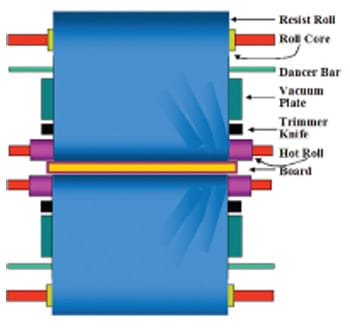

Abb. 1: Die Pressurex® Folie zeigt das Druckprofil des Walzenspalts in der Laminierpresse an

Gleichmäßiger Druck – Messung und Wirkung

Mit Pressurex® können Drücke zwischen 2 und 43.200 p.s.i. (0,14 – 3.000 kg/cm²) gemessen werden. Wird die Folie zwischen zwei aufeinander liegenden Oberflächen platziert, verändert sie ihre Farbe bei Beaufschlagung mit Druck nachhaltig und zwar direkt proportional zum Istdruck (Abb. 1). Die genaue Höhe des Drucks kann durch einen Vergleich der Farbveränderung mit einer Farbreferenzkarte ermittelt werden (vom Ansatz her ähnlich wie bei Lackmuspapier). Beim Laminieren von Trockenresist auf kupferkaschierte Basismaterial besteht oft die Gefahr, dass sich am Fotoresist Falten oder Bläschen bilden. Bei Aufzeichnung der Druckgröße und Druckverteilung innerhalb der Laminierwalzen mit Druckmessfolien lassen sich durch Falten entstandene schadhafte Stellen signifikant verringern. Des Weiteren lassen sich beispielsweise die häufigen Fehler von zu stark angezogenen, lockeren oder abgenutzten Spannfuttern und daraus resultierender Walzenversatz und mangelhafter Walzenspalt vermeiden.

Die auf den Resist wirkende Kraft wird nicht direkt gemessen. Über einer Messgerät wird der auf die Pneumatikzylinder aufgebrachten Druck, der die Laminierwalzen schließt, erfasst. Die tatsächlich aufgebrachte Kraft auf den Resist ist von der Konstruktion des Druckübermittlungssystems abhängig, wobei die tatsächliche Zylinderfläche und die vorhandene mechanische Hebelwirkung des Systems berücksichtigt werden. Die Kraft auf den Resist wird über eine Walzenabdeckung in Form eines Elastomers aufgebracht; der Druck als Kraft pro Flächeneinheit hängt damit von der Breite der Leiterplatte ab. Die Breite des Footprints des Walzenspalts wird von der Gesamtgröße der aufgebrachten Kraft, des Walzendurchmessers und der Dicke sowie der Härte der Walzenabdeckung beeinflusst. Der Druck auf dem footprint variiert von Null an den Kanten bis zu einer Druckspitze in der Mitte des Walzenspalts, wo die Walzenabdeckung am stärksten zusammengepresst wird. Der Durchschnittswert dieses Druckprofils mit parabelförmigem Verlauf liegt bei etws 2/3 des Druckmaximums. Unter Druck im Walzenspalt ist in der Regel der durchschnittlichen Druck anstatt des Druckmaximums zu verstehen, weil dieser leichter bestimmt werden kann. Vereinfacht wird die Walzenspaltkraft als Kraft pro Maßeinheit der Leiterplattenbreite herangezogen (pounds per inch² oder kg pro cm²) und die tatsächliche Breite des Footprints ignoriert.

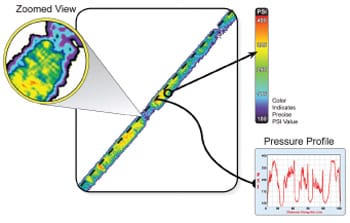

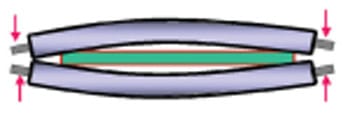

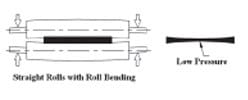

Dieser Test kann durchgeführt werden, indem ein mit einem Resist abgedecktes kupferkaschiertes Laminat zwischen den Walzen platziert wird. Er ermöglicht einen Einblick in ein potenzielles Problem, das mit der Durchbiegung der Walzen in Zusammenhang steht, besonders bei dickeren Leiterplatten, und er erlaubt es die Wirksamkeit von so genannten bombierten Walzen [2] zu messen, indem der Durchbiegung (Abb. 2) entgegengewirkt wird und so ein einheitliches Druckprofil über die gesamte Platte erreicht wird (nähere Erläuterungen unten).

Abb. 2: Darstellung einer Walzendurchbiegung (überhöht)

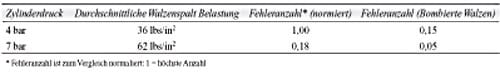

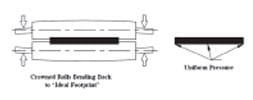

Ob die Walzendurchbiegung gering ausfällt oder ob sie ein bedeutender Faktor für die Laminierqualität darstellt hängt von einer Vielzahl von Parametern ab. Heißwalzenlaminatoren, die verhältnismäßig niedrigen Belastungen ausgesetzt sind und Walzen mit großem Durchmesser haben, sind gegen das Durchbiegen weniger anfällig. Die Walzendurchbiegung spielt bei einer Außenlagen-Laminierung eine größere Rolle als bei einer Innenlagen-Laminierung, da die Dicke der Mehrlagen-Leiterplatten hoch genug ist. Bei dünnen Platten oder Tafeln berühren die Walzen deren Seitenenden, was die Neigung zu einer Durchbiegung verringert. Daraus ergibt sich, dass die Dicke des dielektrischen Kerns, plus Kupfer, plus Resistdicke größer sein als 22 mils (550 μm) muss, bevor eine Walzendurchbiegung sichtbar wird. Wenn eine Walzendurchbiegung stattfindet, wird die Mitte der Platte mit niedrigerem Druck laminiert als die Kanten, was bei einer Print and Etch-Anwendung zu einer höheren Anzahl Leiterbahnunterbrechungen und Poren entlang der Plattenmitte in Maschinenrichtung führt. Die Messung der verbesserten Resiststruktur bei höheren Drücken erfolgte mittels AOIs. Damit konnten Schaltungsfehler, die auf eine schlechte Resistanpassung zurückzuführen sind, z. B. unterbrochene Leiterbahnen, Einkerbungen, Poren und dünne Leiterbahnen, auf einem Print and Etch-Leiterbild erfasst werden, wobei mit einem automatischen ASL-24 Plattenlaminator Drücke von 4 bar bis 7 bar angewandt wurden (Tab. 1). Die Drücke entsprechen Kräften von 36 lbs/in2 (2,53 kg/cm²) bzw. 62 lbs/in2 (4,36 kg/cm²). Bei dem höheren Druck kam es zu 79% weniger Fehler gegenüber der niedrigeren Druckstufe. Dies stellt zwar eine beträchtliche Fehlerreduzierung dar, allerdings steigt bei dem höheren Druck die Durchbiegung der Laminierwalzen.

Tab. 1: Wirkung des Walzendrucks und -profils aufgrund mangelhafter Resistanpassung

Die Walzendurchbiegung führt zu einem ungleichmäßigen Walzen-Footprint auf dem Resist. Dieser ist im Walzenzentrum eng und an den Seiten breiter. Das heißt, der Druck auf das Resist ist in der Mitte geringer ist als an den Seiten. Hersteller von Laminiermaschinen kennen dieses Phänomen und konstruieren die Walzen so robust wie möglich. Eine restliche Walzendurchbiegung kann durch Bombieren der Walzen ausgeglichen werden. Eine bombierte Walze hat eine Gummischicht, die in der Mitte dicker ist als an den Rändern und so ein kurvenförmiges Profil aufweist. Messungen zeigten, dass die optimale Bombierungsstärke für den Plattenlaminator ASL-24 zwischen 3 und 4 mils (75 bis 100 Mikrometer) liegt. Abbildung 3 und 4 zeigen einen Footprint bei Einsatz einer sich biegenden, geraden Walze einer bombierten Walze.

Abb. 3: Druckprofil (rechts) des Walzenspalts mit geraden Walzen

Abb. 4: Druckprofil (rechts) des Walzenspalts mit bombierten Walzen

Die Angaben in Tabelle 1 belegen, wie die Bombierung die Anzahl der Leiterbahndefekte sowohl im niedrigen als auch im hohen Druckbereich verringert, wobei ein hoher Druck und bombierte Walzen das beste Ergebnis aufweisen. Gummilieferanten wie die Robinson Rubber und Rubber International, Inc. sind auf des Bombieren von solchen Walzen spezialisiert.

Abb. 5: Leiterbahnunterbrechungen in Abhängigkeit von Druck

und Walzenprofil; normale (li.) und bombierte Walzen (re.)

Abbildung 5 zeigt Leiterbahnunterbrechungen für verschiedene Drucke und Walzenprofile auf. Die günstige Wirkung durch höhere Drücke ist offensichtlich. Ebenso ist erkennbar, dass bei geraden, sich durchbiegenden Walzen eine hohe Zahl an Leiterbahnunterbrechungen in der Platinenmitte in Maschinenrichtung auftreten, wo der Druck wegen der Walzendurchbiegung am niedrigsten ist.

Die maximalen Walzenspaltbelastung wird durch die Gerätekonstruktion begrenzt. Die Festigkeit der Walzen und die Mechanik der Druckübertragung auf die Walzen geben die maximal aufzubringende Last vor. Zudem schränkt der verfügbarer Luftdruck teilweise die Wirkung ein. Die verfügbare Kraft kann auf einen sehr engen Footprint konzentriert werden, indem dieWalzendurchmesser und die Dicke der Walzenabdeckung reduziert werden. Allerdings beeinträchtigt dies die Walzenfestigkeit und kann die Durchbiegung verstärken.

Laminierfalten

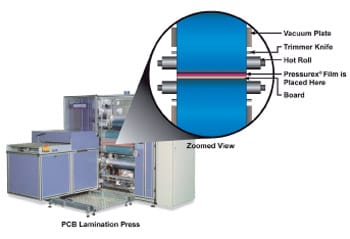

Zu erwähnen ist, dass ein gut eingestellter und regelmäßig gewarteter Laminator der erste Schritt zur Erzeugung faltenfreier Laminierung ist (Abb. 6). Abbildung 7 zeigt, wie die Laminierfalten in eine Richtung verlaufen. Ursachen können Walzen sein, die zeitlich auf der rechten Seite zuerst schließen oder auf der rechten Seite mit einer höheren Schließkraft arbeiten.

Abb. 6: Korrekt eingestellter Laminator (Vacuum Plate = Vakuumplatte; Trimmer Knife = Schneidmesser;

Hot Roll = Heißwalze; Pressure Indicating Film is Placed Here = Druckmessfolie wird hier platziert;

Board = Platte; Zoomed View = gezoomte Ansicht)

Abb. 7: Entstehung von Laminierfalten durch ungleichen

Schließzeitpunkt oder ungleichmäßgie Schließkraft (Resist Roll

= Resistwalze; Roll core = Rollenkern; Dancer Bar =

Tänzerwalze; Vacuum Plate = Vakuumplatte; Trimmer Knife =

Schneidmesser; Hot Roll = Heißwalze; Board = Platte)

Eine Regel besagt, dass Falten am gut eingestellen Laminator nur dann zum Problem werden, wenn ein breites Resist (>510 mm; >20”) oder sehr dünnes Laminat (< 0,2 mm; <0,008”) laminiert werden.

Walzendurchbiegung

Laminierwalzen biegen sich bei Laminierbelastung. Die Biegung führt zu einer höheren Antriebsdrehzahl an den Kanten im Vergleich zur Mitte der Platte. Während dies normalerweise die Platten nicht beeinträchtigt, außer bei sehr dünnen Laminaten, kann trotzdem der Resistfilm an den Kanten in Richtung Mitte bewegt werden und so Laminierfalten entstehen. Bei hoher Belastung lassen sich die Falten entfernen (ausbügeln), solange der aufzubringende Film von der Vakuumstange gehalten wird. Dadurch erscheinen die Falten nicht auf dem Zuschnitt bis zu dem Zeitpunkt, an dem der Film von der Vakuumstange freigegeben

wird. Dann läuft der nachlaufende Rand frei, zieht sich innerhalb einer kurzen Wegdistanz (wenige mm) zusammen und es entstehen Falten. Kometenschweife entstehen oft bei Aufnahmebohrungen, die durch eine Kombination aus Walzenbiegung und schlechter Kontrolle des nachlaufenden Resistrands entstehen.

Ungleichmäßige Zylinderdrücke

Die Klemmendrücke (erzeugt durch die Luftdruckzylinder, welche die Walzen schließen) müssen gleich eingestellt werden, um eine faltenfreie Laminierung sicherzustellen. Diese Fehlerquelle dürfte eine der Hauptursachen für lange Falten sein, die meistens in

der Plattenmitte entstehen und die sich dann rückwärts in einem kleinen Winkel zur Laminierrichtung bewegen. Druckmessgeräte erfassen den Druck nicht immer zuverlässige. Es ist ratsam, den Druck von Zeit zu Zeit separat zu überprüfen.

Falten nach der Laminierung

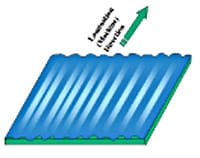

Zum Teil erscheinen Falten nach der Laminierung und verlaufen in Maschinenrichtung (Abb. 8). Derartige Falten können verschiedenste Ursachen haben, wovon eine ein überhöhter Laminierdruck sein kann. Falten nach der Laminierung werden durch Hitze und Belastung der Polyesterfolie verursacht. Während eine gute Resistanpassung notwendig ist und einen möglichst hohen Laminierdruck erforderlich macht, kann dieser Druck zu einer Überbelastung an der Basis führen. Zur Abhilfe empfiehlt es sich, zwei Walzenspalte auf mittleren Druck und Temperatur einzustellen, anstelle mit einem Walzenspalt mit hohem Druck und hoher Temperatur zu arbeiten. Der zweite Walzenspalt sollte direkt nach dem ersten liegen, um Wärmeverlust zwischen den Walzenspalten zu minimieren. Diese Vorgehensweise ist bevorzugt bei Mehrlagenplatten zu empfehlen.

Abb. 8: Falten (überhöht) nach der Laminierung

(Lamination (Machine) Direction Laminierrichtung)

Fazit

Das Einhalten des richtigen und konstanten Drucks im Walzenspalt eines Heißlaminators, z. B. durch Verwendung einer druckempfindlichen Folie, verbessert die Qualität. Die Überprüfung des Walzenspalts und die korrekte Einstellung des Walzenversatzes sowie die Korrektur eines zu niedrigen, zu hohen bzw. ungleichmäßigen Drucks vermindert die Gefahr einer schlechten Resistanpassung und/oder die Bildung von Trockenfilmfalten.

Literatur

- Edward Hagan: The Role of Dry-Film Lamination in the Making of Ultra-Fine Pitch PC Boards, Technical Paper S12-4, Proceedings, Printed Circuits Expo ’98, Long Beach, CA, April 26-30, 1998

- E. F. Hagan: Using Crowned Rolls to Compensate for Roll Bending, Technical Bulletin TB-9739 Rev. 1.0 (7/97), DuPont Photopolymer & Electronic Materials

- Edward F. Hagan: Effects of Lamination Parameters on Dry Film Photoresist Conformation, Technical Paper F9, Proceedings, IPC Works ‘96, October 19-25, 1996, Naples, FL

- Karl H. Dietz: Fine Lines in High Yields, (Part XXVIII): Advances in Hot Roll Lamination of Dry Film Photoresist (Part A), CircuiTree Magazine, December 1997, pg. 60

- Karl H. Dietz: Fine Lines in High Yields, (Part XXIX): Advances in Hot Roll Lamination of Dry Film Photoresist (Part B), CircuiTree Magazine, January 1998, pg. 18

- E. Hagan, K. Dietz: Dry Film Lamination Process Effects of Lamination Parameters on Wrinkling and Dimensional Properties of Dry Film and Copper-Clad Laminate, Technical PaperFilm S05-2, Proceedings, IPC Printed Circuit Expo ’99, March 14-18, 1999, Long Beach, CA

- Karl. H. Dietz, Edward F. Hagan: The Process of Dry Film Lamination (Part I), PC Fab, September 1999, Vol. 22, No. 9, pg. 42

- Karl. H. Dietz, Edward F. Hagan: The Process of Dry Film Lamination (PartII), PC Fab, October 1999, Vol. 22, No. 10, pg. 38

- Karl H. Dietz: Fine Lines in High Yields, (Part CXXXV): The Effects of Lamination Roll Mechanics on Conformation, CircuiTree Magazine, December 2006, pg. 64

- Pressurex® Measurement System, Sensor Products Inc., 300 Madison Avenue, Madison, NJ 07940, USA (https://www.sensorprod.com/pcb)